挑战世界最长海底高铁隧道“定海号”盾构机引领湖北盾构产业向新而行

时间: 2024-08-11 17:34:02 | 作者: 隧道支撑台车

时间: 2024-08-11 17:34:02 | 作者: 隧道支撑台车

湖北是建筑业大省,是知名建筑企业云集之地,素有“桥梁建设之都”“世界设计之都”等美誉。去年,湖北建筑业总产值2.135万亿元,居全国第四、中部第一。

如何推动建筑业高水平发展?湖北建筑业正坚持以科学技术创新为引领,将智能建造作为建筑领域新质生产力加快培育和发展。尤其是今年5月30日,由湖北省住建厅主办的湖北省建筑产业新质生产力发展大会召开,一批批“大国重器”“荆楚智造”纷纷亮相,彰显了建筑企业在发展新质生产力做出的努力。

目前,湖北省在智能设计、智能生产、智能施工、智能运维、智能装备、建筑产业互联网和智能建造试点示范工作方面都取得了阶段性成果,其中一些成果达到“国际一流、国内领先”水平。

7月12日起,楚天都市报推出系列报道“新质生产力·住建行业一线行”,聚焦湖北建筑企业以智能建造为抓手,着力发展新质生产力所做的努力和成效。

7月10日,东海之滨的浙江省舟山市海风徐徐,在当地有着“高铁小镇”之称的金塘岛地下深处,中铁十一局建设者正加快建设步伐,向着隧道贯通的目标迈进。

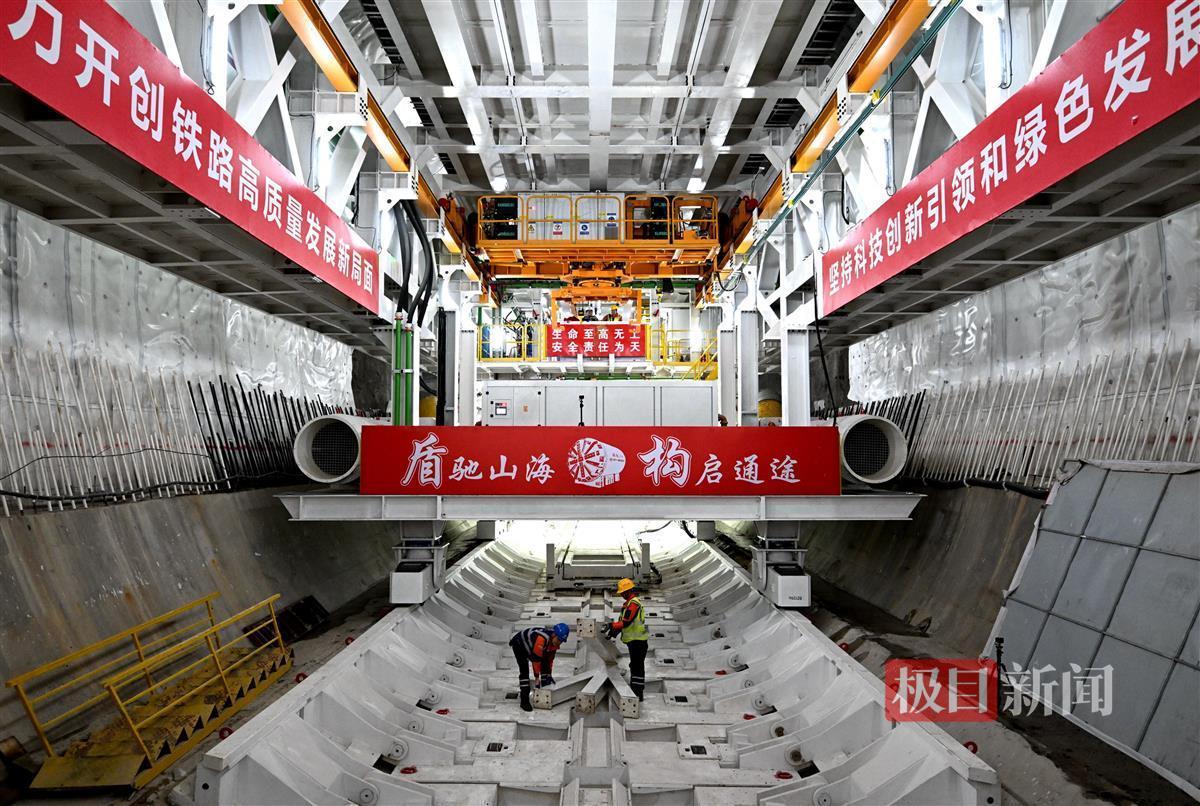

“封顶块拼装完毕,经复核管片内壁平整,无错台、无渗漏。”伴随着一条对讲机中传来的消息,新建甬舟铁路金塘海底隧道顺利完成了第140环盾构掘进任务。自5月16日始发以来,这条以“定海号”命名的钢铁巨龙,正以日均5米的速度向海底深处进发。项目建成后将结束舟山群岛不通铁路的历史,对于完善铁路网布局,推动宁波舟山一体化、同城化发展等具备极其重大意义。

金塘海底隧道是甬舟铁路全线千米的隧道将连通浙江宁波、舟山两市,其是目前世界上长度最长、直径最大、地质最复杂、施工难度最大的海底高铁隧道。

“海底隧道盾构段长度约11.21千米,我们承建了舟山金塘侧6.27千米长的施工任务。”中铁十一局项目负责人张金涛介绍,参与“穿海”施工任务的“定海号”盾构机,刀盘开挖直径达14.57米,整机长度约135米,总重量约4350吨,是普通盾构机重量的8倍,相当于3000辆小汽车的重量。

没有金刚钻,揽不了瓷器活儿。早在今年1月,为该项世界级工程量身定做的超大直径盾构机“定海号”成功下线,并以“水路联运”的方式奔赴千里之外的舟山建设现场。

“高强度、高精度、高水压”充分概括了工程之难。据介绍,“定海号”盾构机将在尖端技术加持下,挑战强度近200兆帕的弱风化凝灰岩,完成径向错位小于20毫米的海底盾构高精度对接,直面盾构机在海底最大埋深78米下的高水压洞内拆机作业。

此外,为应对复杂的海底工况,这台饱含了“湖北智慧”的盾构机在设计阶段便搭载了国际先进且自主研发的第六代智慧盾构系统,创新应用了隧道智能及绿色建造新技术,率先引入超前地质预报、饱和带压换刀、盾尾同步双液浆、盾体双层壳体、管片浮动监测和壁后注浆扫描等12项尖端科技,无不彰显着湖北盾构产业在技术创新和装备制造领域的雄厚实力。

“在前100环的掘进过程中,我们先后遇到了全断面岩层条件下刀具磨损严重、地下水丰富管片容易上浮、软硬不均地层中循环泥浆排渣不畅等问题。”提到要给前200米施工做个小结,该项目大盾构一队队长周法庭打开了话匣子。

相较于常规陆地隧道,海底隧道最显著的不同之处在于复杂的施工环境和多样的外在风险。海水所特有的腐蚀性、渗透性及高氯离子含量,对隧道质量把控提出更高要求,而大海的潮汐变化和海底段因海域影响,没办法实现加密地质补勘的客观条件,更在“地下蛟龙”的前进路上平添了诸多障碍。

“去年6月,以卢春房院士为组长的5位中国工程院院士曾到访项目为隧道建设把脉问诊。”为应对大盾构在软硬不均和长距离、大埋深、高水头地层中的掘进难题,建设者还从盾构泥浆参数、盾构机姿态等方面入手,强化过程控制,旨在安全、高质、高效推动工程建设。

“为使隧道拥有更强的‘密封’效果,隧道结构采用了60厘米厚的管片+30厘米厚的现浇双层衬砌结构,为隧道抗压、抗渗性能上好了‘双保险’。”同时,盾构机在海底对接后将借助双层壳体设计将内部结构拆解运出,而外壳留在海底用于永久性支护。为让“定海号”不偏离“航线”,建设者为其配备了世界最先进的VMT导向系统,可为盾构掘进提供“精准导航”和“姿态控制”服务,打通地下攻坚的“最后一公里”。

作为驻鄂央企,近年来,中铁十一局通过不断转变发展方式与经济转型,不仅实现了重资产设备由“添新”到“焕新”的转变,更踏上了一条由“制造”向“智造”发展的康庄大道。

通过充分的发挥盾构施工核心竞争力,该公司先后建成投产了武汉、舟山等多家大型管片生产中心,成立了华中地区最大的盾构施工服务“4S店”,系统掌握了智慧盾构管控、复杂条件下盾构超近距下穿既有线、极限狭窄拥挤的空间大直径盾构快速解体技术等30余项关键核心技术。

如同“定海号”一样,该公司对其所自有的50余台盾构机实行“全生命周期”可视化管理,对设备规格性能不足以满足施工需要的盾构机进行再制造,通过修复、更换、升级等方法,使盾构机始终处于最佳性能状态。据粗略估计,该举措可实现节能60%、节材70%、污染物排放量降低80%等效果,经济效益、社会效益和生态效益均显著提升。

在现场作业管理环节中,建设团队还依托国内市场中独有的“盾构施工工人产业化”模式,细化落实“人机一体、定人定机、专业维护、责权利相统一”管理机制,结合安全、整理、清扫等六项核心要义为主要指标的“6S管理”,现已初步实现了“项目管理精细化、现场管理工厂化”发展目标。

与此同时,中铁十一局还通过与国家数字创新中心共建的大盾构智能建造实验室,开展盾构技术攻关和数字建造技术转化应用工作。在盾构自适应控制技术与装备、隧站一体化建造技术等智能建造领域方面不断探索,总结形成了复合地层大盾构隧道全过程、全流程、全场景智能建造技术体系,初步实现了盾构施工少人化、无人化目标,引领了大盾构行业数字建造技术发展。

随着“定海号”驶向深海,湖北盾构产业也将迎来新的发展机遇。正如铺设于海底的金塘隧道,在成为连接两岸纽带的同时,也为大国重器提供了一片孵化创新与“向新”的土壤。在即将结束不通铁路历史的舟山群岛,“定海号”不仅是一张代表湖北产业的崭新名片,更是引领盾构行业革新与发展的强大引擎。